- Inspeção visual direita e remota

- Tintas penetrantes

- Partículas magnéticas

- Radiografia industrial (gamagrafia/cintilografia y raios-X)

- Ultrassom (feixe normal e feixe angular)

- Réplicas metalográficas

- Análise química no local

- Holiday detector

- Medição de dureza

Ensayos no Destructivos

Partículas Magnéticas

- É um ensayo não destrutivo que se aplica a materiais ferromagnéticos (Aços de carbono, Aços Inoxidável, exceto aqueles de matriz austenítica). Seu campo de aplicação vai desde a soldagem de elementos como tubulação, vaso a pressão, tanques, entre outros; como na inspeção de elementos em serviço tais como: pinhões, engrenagem, rotores de turbina, hélices; entre outros, em cujo caso se aplica para a deteção de discontinuidades originadas durante o serviço tais como fissuras por fadiga, as quais afetam a operatividade do elemento.

- Quando se magnetiza um material, se formam umas linhas de campo magnético que fluem dentro do material sempre que não exista nenhuma interrupção. Se existisse uma interrupção no fluxo dessas linha (como por exemplo causada por uma fissura), essa geraria um campo magnético (norte-sul) nessa zona onde são atraídas as partículas e revelada a indicação.

- A principal vantagem é a deteção de discontinuidades tanto superficiaies como sub-superficiais, o que permite a deteção de discontinuidades mascaradas que não são visével à vista ao olho. A inspeção se pode realizar tanto com iluminação natural como luz ultravioleta a qual gera maior sensibilidade e a capacidade de ver fissuras muito mais delgadas.

Tintas Penetrantes

- Tintas penetrantes, é um método de ensaio não destrutivo para a deteção de discontinuidades abertas à superfície em qualquer tipo de elemento e qualquer tipo de material (metaies, cerâmicos e plásticos).

- Seu aplicação vai desde a inspeção de soldas para descartar a presença de fissuras, poros, socavações, entre outros defeitos, até a aplicação em peças em serviço como parafusos, roscas, elementos de maquinaria, entre outros, para descartar discontinuidades geradas durante o serviço. Algumas vezes é utilizado para a inspeção da calidade final dum elemento fabricado, seja por fundição ou forja.

- Entre as principais vantagens está a obtenção de conclusões rápidos e a alta visibilidade das indicacões. Entre as principais desvantagens é que a discontinuidade deve estar aberta á superfície para poder ser detectada.

- A gama de temperaturas a trabalhar deve estar entre os 40ºF e 125ºF; fora de esta gama de temperaturas, será requerida duma calificaçao especial do procedimento.

- Seu uso se limita a materiais que não posean excesiva rugosidad

Medição de dureza em materiais

- A medição de dureza, é um método não destrutivo realizado sobre o elemento a ser avaliado, o qual mostra o valor da dureza do elemento e asim fornece informação sobre o material em estudo.

- Usualmente, a medição de dureza se realiza em conjunto com a metalografía para determinar cambios microestructurais despois dum tratamento térmico na área afetada pelo calor duma soldagem ou na determinação das propiedades mecânicas dum elemento submetido a alta temperatura por um período de tempo prolongado.

- As principais vantagens que tem este método é que proporciona de maneira rápida (quase imediata) o valor de dureza do elemento através de ferramentas de medição portáteis.

- As desvantagens é que não pode ser aplicado sobre a superficie final duma peçã na qual é inaceitável uma marcação por identação. Outra desvantagem é que não pode ser utilizada em peçãs de baixa espesura.

- A temperatura do elemento deve estar máximo 50ºC para a realização do ensaio.

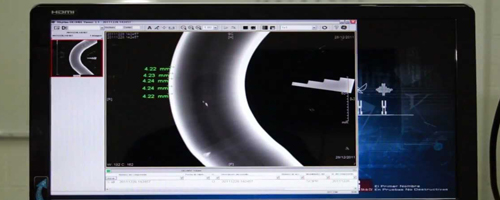

Réplicas Metalográficas

Entre as aplicações da metalograf1a estão:

- Determinar a qualidade final dum tratamento térmico que garanta a integridade mecânica do elemento.

- Para classificar o elemento, percentagem de Carbono nos aços.

- Para estimar o tamanho de grão e a presençã de precipitados.

- Análise de falha.

- Evaluação de materiais afetados térmicamente ou por ácidos/alcalis ou outro tipo de corrosão.

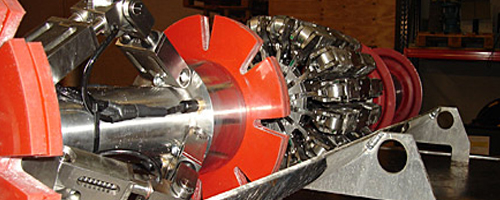

Videoscopia

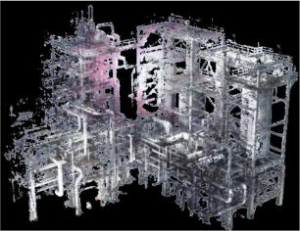

A videoscopia, (visual testing) é uma das primeiras técnicas de ensaios não destrutivos. A endoscopia permite o acesso e inspeção de pontos não visível com ferramientas convencionais.

A linha de endoscopia ou boroscopia de Control Não Destrutivo S.L compreende:

- Videoscopios: diâmetros desde 3.9 mm até 8 mm.

- Fibroscopios: diâmetros desde 1 mm até 8 mm.

- Endoscopios rígidos: diâmetros desde 1,7 mm até 10 mm.

Corresponde à inspeção visual remota. O âmbito de uso é quase ilimitado. Este endoscópio é usado por eletricistas, pessoal de segurança, expertos de todos os setores, mecânicos, mecânicos de precição, construtores de tubulação, pessoal de manutenção em grandes processos de produção indústriais, mecânicos de bomba e de automotivo, bem como no âmbito privado. Já não precisa abrir ou desmontar as mâquinas ou os aparelhos para poder diagnosticar as falhas. Este faz que o endoscópio lhe poupe tempo e dinheiro.

- Análise vibracional

- Termografía infravermelha

- Balanceamento dinâmico (no local e em ateliê)

- Alinhamento dos eixos e roldanas por meio de um sistema

- Laser

- Ultrassom acústico (aéreo)

MANTENIMIENTO PREDICTIVO

Ventagens do análise de vibrações: Inspeção de equipamentos em serviço, redução de manutenção não planificado, reduções em inventário de peças de substitução, incremento na vida operacional e capacidade de produção, melhores condições de segurança, economia de energia. Os serviços oferecidos cobrem principalmente:

- Bombas

- Motores

- Cajas de engranajes

- Ventiladores

- Rodillos

- Turbinas

- Compresores

ALINHAMENTO COM SISTEMA LASER

Está comprovado que o desalinhamento é a causa de mais do 50% das falhas nas mâquinas rotativas, e estadisticamente mais do 50% das mâquinas existentes estão excessivamente desalinhadas.

- Através de Sistemas EASYLASER, podemos fazer a medição de:

- Alinhamento de eixos co acoplamento direto.

- Alinhamento de roldanas.

- Retidão de eixos longos, rolos, bancadas.

- Planura de bases, mesas de máquinas, flanges.

- Concentricidade de extrusoras, chumaceiras, diafragma da turbinas.

- Direção de husillos, platos de tornos, fresadoras.

- Perpendicularidade de máquinas, instalaciones.

- Paralelismo de rolos.

Com um bon alinhamento se consegue:

- Reduzir as forças excessivas nos rolamentos prolongando sua vida útil. Um aumento da carga num 20% num rolamento devido ao desalinhamento disminuiu sua vida útil num 50%.

TERMOGRAFÍA INFRAVERMELHO

¿Por qué empregar a Termografía?

É um método que permite:

- Medir temperaturas a distância com exactidão e sem necessidade de contacto físico com o objeto, de forma rápida e econômica.

- Determinar a condição de equipamentos eléctricos, mecânicos, isolados termicamente, monitoração de processos de risco elevado, filtrações em edificações, entre outros.

- Identificar com antecedência onde se precisam reparações para um planejamento oportun evitando paragens não programados, danos a equipamentos e instalações, o no pior dos cenários, sinistros.

¿Quais são suas principais aplicações?

Equipamentos Eléctricos:

Pontos quentes em conexões de linhas de transmição aéreas, subestações, transformadores, caixa de fusíveis, interruptores, equipamentos de controle, breakers de circuito, isolantes, capacitores, motores e CCM.

Equipamentos Mecânicos/Rotativos:

Incrementos de temperatura causados pela fricção de rolamentos defeituosos, lubrificação inadequada, desalinhamento e desgaste, em engrenagens, eixos, acoplamentos, correias, roldanas, motores, geradores, compressores e bombas de vácuo. Equipamentos isolados:

Zonas com fissuras, desacoplamento, deterioração ou perda de espessura do material isolante em fornos, caldeiras, tanques

- Eliminar falhas do eixo por fadiga cíclica.

- Minimizar o desgaste de acoplamentos.

- Reduzir o consumo de energia (do 2 a 17%).

- Ter baixos níveis de vibração e ruido.

- Minimizar a flexão do eixo.

- Manter a tolerância interna apropriada do rotor.

- Evitar sobrecaquecimentos da maquinaria.

- Evitar danos em selos e fugas.

- Concentricidade de extrusoras, chumaceiras, diafragma de turbinas.

- Direção de fusos, discos planos, fresadoras.

- Perpendicularidade de maquinas, instalações.

- Paralelismo de rolos.

- Manutenção Predictivo.

- Diagnóstico de Falhas (Análises de Causa Raíz)

- Commissioning.

- Aceitação de reparação.

- Homologação dos soldadores, operários soldadores e adesão soldadores (WQR)

- Elaboração e revisão de:

- EPS (Especificação de Procedimento de Soldagem)

- PQR (procedure qualification record)

- Alivio de tenções por tratamento térmico localizado (resistências)

- Macrografías

- Análise de Modos de Falha e seus Efeitos (AMFE)

- Análise causa-raiz

- Análise de falhas

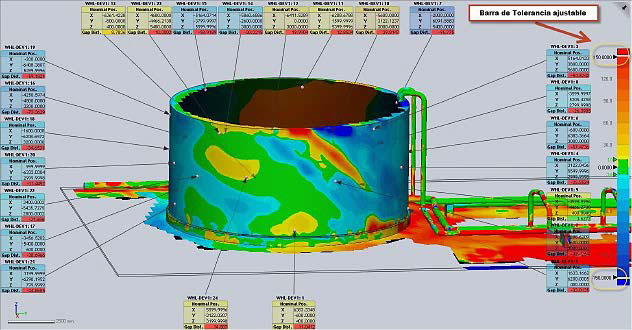

Aplicável à inspeção de sistema de tubulação que utilizam isolamentos, (tanques, reservatórios sob pressão, etc.)…

- A corrosão gera a perda gradual de material e se não é detectada a tempo, termina em fugas.

- Uma técnica que permite inspecionar “são necesidade de retirar o isolamento ” PEC.

- Inspeções de alta velocidade (screeningtool), até 75 mm/ s–4.5m / minuto.

- Inspeções é muito confiáveis quedam como resultado as espessuras do material, sem importar a pressencia de corrosão.