- Examen visuel direct et distant (VT).

- Essai par liquide pénétrant (ELP).

- Magnétoscopie (MT)

- Radiographie (RT) (rayons X et gammagraphie)

- Ultrasons

- Répliques métallographiques

- Analyse chimique sur place

- Holiday detectorMesure de la dureté

- Mesure de la rugosité d’une surface.

- Contrôle d’étanchéité

Ensayos no Destructivos

Magnétoscopie (MT)

- C’est un essair non-destructif que s’applique en materiaux ferromagnétique (Aciers au carbone, Aciers Inoxydables, sauf lequelse de la matrice austénitique). Son champ d’application va depuis la soudure d’éléments comme les tuyaux, réservoirs à pression, entre autres; comme dans le contrôle d’éléments en service comme: les pignons, engranages, rotors de turbine, palettes; entre autres, dans ce cas s’applique pour la detection de discontinuités provenant pendant le service comme fissures pour fatigue, lesquelles affecte l’opérabilité de l’élément.

- Quand un matériel est magnétisé, se forment lignesde champ magnétique qui coule dedans le matériel chaue fois qu’il n’y a pas aucune perturbation. S’il y a une perturbation dans le flux de ces lignes (comme par example provoqué par une fissure), laquelle provoque un champ magnétique(nord-sud) dans cette zone où son attiré les particules et révélée l’indication.

- Le principal advantage est la detection de discontinuités superficielles comme sub-superficielles, lequel permettre la détection de discontinuités déguisées qui ne sont pas visible à l’œil nu. Le contrôle peut être realisé avec lumière naturelle comme lumière ultraviolet laquel génére major sensibilité et la capacité de voir fissures est plus fines.

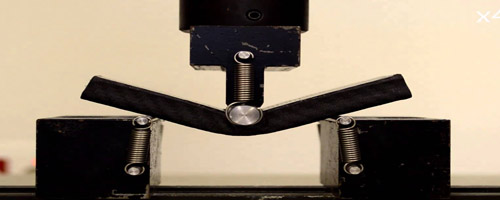

Essai par liquide pénétrant (ELP)

- L’essai par liquide pénétrant est un méthode d’un essai non destructif pour la détection de discontinuités ouvertes à la surface dans n’importe quel type d’élément et n’importe quel type de materiel (métaux, céramiques et plastiques).

- Sa application va depuis l’inspection de soudures pour écarter la présence de fissures, pores, affouillements, entre autres défauts, jusqu’à l’application en pièces en service comme les

defectos, hasta la aplicación en piezas en servicio como tornillos, roscas, componentes de maquinaria, entre otros, para descartar discontinuidades generadas durante el servicio. Algunas veces es utilizado para la inspección de la calidad final de un componente fabricado, ya sea por fundición o forja. - Entre les principaux avantages il y a l’obtention de résultats rapides et l’haute visibilité des indications. Entre les principaus désavantages est que la discontinuité doit être ouverte à la surface pour pourvoir être détectée.

- La gamme de temperatures à travailler doit être entre 40ºF et 125ºF; dehors de cette gamme de temperatures, il se requiert d’une qualification especial du procédure.

- Sa utilisation se limite à matériaux qui n’a pas excessif rugosité

Mesure de la dureté des matériaux

- La mesure de la dureté est un méthode non-destructif fait sur un élément à être évalué, lequel montre le valeur de la dureté de l’élément et comme ça donne d’information sur le matériel à être étudié.

- Généralement, la mesure de la dureté est fait avec la méthallographie pour déterminer changes microestructurelles après d’un traitement thermique dans la zone affectée pour la chaleur d’une soudure ou dans la détermination des propiétés méchaniques d’un élément soumis à hautes temperatures pour un période prolongée.

- Les principaux avantages qu’il a est ce méthode est fournir de manière rapide (presque inmédiate) le valeur de la dureté de l’élément à travers des outilss de mesure portable.

- Les désavantages est qu’il ne peut pas être appliqué sur la surface finale d’une pièce dans lequel soit inacceptable une entaille pour indentation. Autre désavantage est qu’il ne peut pas être utilisé en pièces de faible épaisseur.

- La temperature de l’élément doit être maximum 50ºC pour la réalisation de l’essai.

Répliques métallographiques

Entre les applications de la métallographie sont:

- Déterminer la qualité finale d’un traitement thermique qui assure l’intégrité méchanique de l’élément.

- Pour clasifié l’élément, pourcentage de carbone dans les aciers.

- Pour estimer la dimension de grain et la présence de précipités.

- Analyses du défaut.

- Évaluation de materiaux affecté thermique o par acides/alcalis ou autre type de corrosion.

Vidéoscopie

La vidéoscopie, (examen visuel) est une de la premières techniques d’essais non-destructifs. L’endoscopie permet l’accès et l’inspection de points non visibles avec des outils conventionnelles.

La ligne de l’endoscopie d’essais non-destructifs:

- Vidéoscopes: diamètres depuis 3.9 mm jusqu’a 8 mm.

- Fibroscopes: diamètres depuis 1 mm jusqu’a 8 mm.

- Endoscopes rigides: diamètres depuis 1,7 mm jusqu’a 10 mm.

Correspond à l’inspection visuel distant. Le domaine d’utilisation es preques unlimité. Cet endoscope est utilisé par électriciens, personnel de securité, qui sont expert dans tous les secteurs, mechaniques, mechaniques de précision, fabriquants de tuyaux, personnel de maintenance en grands procès de production industrielles, mechaniques de pompe et automotion, aussi comme le domaie privé. Ce n’est plus nécessaire ouvrir ou démonter les machienries ou les équipements pour pouvoirs diagnostiques les défauts, et le fait possible que l’endoscope peut économiser temps et argent.

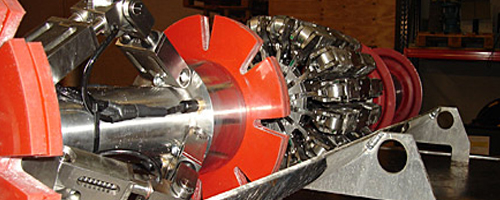

- Analyse des vibrations

- Thermographie infrarougea.

- Equilibrage dynamique.

- Alignement d’axes de poulies à travers des systèmes laser.

- Ultrason acoustique.

MANTENIMIENTO PREDICTIVO

Avantages de l’analyse des vibrations: Inspection d’équipement en service, reduction de maintenance non prévu, reductions dans l’inventaire de pièces de rechange, augmentation dans la vie outil et la capacité de production, meilleurs conditions de securité, économie d’énergie. Les services offert couvre principalement:

- Bombes

- Moteurs

- Boîtes de vitesses

- Ventilateurs

- Rouleaux

- Turbines

- Compresseurs

ALIGNEMENT AVEC SYSTÈMES LASER

Il est établi que l’alignement est la cause de plus de 50% des pannes dans les machines tournantes et xtatistiquement plus de 50% de les machines que existent sont excessivement mal alignées.

- Par Systèmes EASYLASER, on peut faire la mesure de:

- Alignement d’axes avec couplage direct.

- Alignement de poulies.

- Rectitude d’axes longs, rouleaux.

- Planéité des bases, tables de machines, brides.

- Concentricité d’extrudeuses, paliers, diaphragme de turbines.

- Direction de tige de réglage, mandrin tour, fraiseuse.

- Perpendicularité de machines, installations.

- Parallélisme de rouleaux.

Avec un bon alignement on obtient:

- Réduire les forces excessifs dans les roulements prolongand sa vie utile. Un augmentation de la charge en 20 % dans un roulement à cause d’un mal alignement diminue sa vie utile en 50%.

THERMOGRAPHIE INFRAROUGE

¿Porquoui utiliser la thermographie?

C’est un méthode qui permet:

- Mesurer les temperatures à distance avec exactitude et sans nécessité de contact physique avec l’objet, de manière rapide et économique.

- Determiner la condition d’équipements électroniques, mechaniques, isolé thermiquement, surveillance de processus d’haute risque, fuites dans l’édification, entre autres.

- Identifier à l’avance où peut être necessaire pour une planification pertinent évité ârrets pas programmés, dommages à équipement et installations, au pire, sinistres.

¿Quelles sont ses principales applications?

Équipement électriques:

Points chauds en connexions de ligne de transmission aèrienne, sous-stations, transformateurs, boîte à fusibles, interrupteurs, systèmes de commande, disjoncteurs, isolateurs, condensateurs, moteurs et CCM.

Équipement Mecanique/Rotatifs:

Augmentations de la temperature causé pour la friction de roulements défectueux, lubrification insuffisante, mal alignement et usure, en pignons, axes, couplage, courroies, poulies, moteurs, générateurs, compresseurs et pompes à vide.

Équipement isolé:

Zones avec fissures, décollement, dégradation o perte de épaisseur du matériel isolant en fours, chaudières, réservoirs

- Éliminer défauts du axes pour fatigue cyclique.

- Minimiser l’usure de couplage.

- Réduire la consommation d’énergie (du 2 à 17%).

- Avoir bas niveaux de vibration et bruit.

- Minimiser la flexion d’axe.

- Maintenir la tolerance interne appropié de rotor.

- Éviter surchauffes des machines.

- Éviter dommages en sellos y fugas.

- Concentricité d’extrudeuses, chumaceras, diafragme de turbines.

- Direction de tige de réglage, mandrin tour, fraiseuse.

- Perpendicularité de machines, installations.

- Parallélisme de rouleaux.

- Maintenance previsionnelle.

- Diagnostic des défauts(Analyse de cause racine)

- Mise en service.

- Acceptation de réparation.

- Perpendicularité de machines, installations.

- Parallélisme de rouleaux.

- Homologation d’opérateurs, soudeur et pointeurs (WQR)

- Elaboration et révision de :

- WPS (protocoles de soudage)

- PQR (registres de qualification des procédures)

- Diminution des tensions pour traitement thermique localisé (résistance)

- Macrographie

- Analyse des modes de défaillance et de leurs effets

- Analyse des causes racine

- Analyse des défauts

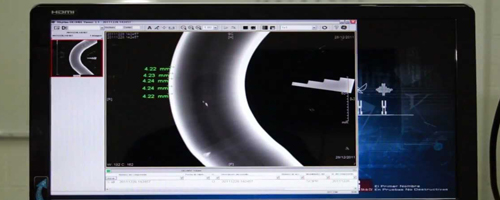

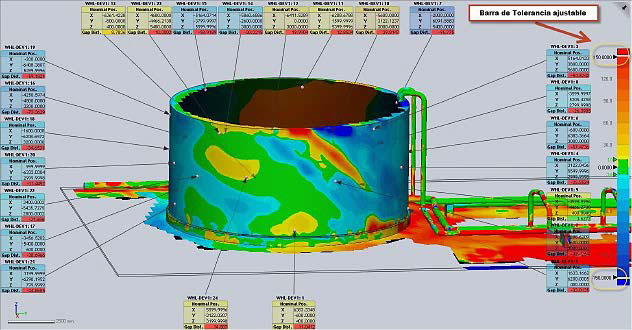

Applicable à l’inspection de système de tuyau qu’utilise isolement (tuyau, réservoirs à pression, etc.)…

- La corrosion génère la perdu graduel du matériel et s’il n’est pas détecté à temps, il finisse en fuites.

- Une technique qui permet l’inspection «sans la necessité de retirer l’isolement» na técnica que permite inspeccionar “sin necesidad de retirar el aislamiento ” PEC (Courant de Foucault pulsé).

- Les inspections d’haute vitesse (screeningtool), jusqu’a 75 mm/ s–4.5m / minute.

- L’inspection est très fiable et montre les resultats de l’épaisseur du matériel, n’importe s’il y a corrosion.